"En realidad, somos los pioneros de la batería de estado sólido"

Es el único fabricante de baterías de estado sólido para vehículos eléctricos a escala industrial y, sin embargo, apenas está en el candelero: La filial francesa de Bolloré, Blue Solutions, desarrolló y comercializó hace años baterías con electrolito en estado sólido. Su cliente más destacado es Daimler.

El fabricante alemán ofrece sus autobuses Daimler eCitaro y eCitaro G con la tecnología de Bretaña. Hablamos con el director general de Blue Solutions, Jean-Luc Monfort, sobre el trabajo pionero y los esfuerzos de investigación a largo plazo, la creciente base de clientes de la empresa y las diferentes aplicaciones de la tecnología de baterías de estado sólido. También pudimos hablar de las iniciativas europeas. "Si la industria europea quiere tener éxito en el campo de las baterías de estado sólido, creemos que será necesaria la cooperación y el desarrollo a nivel europeo", afirma Monfort.

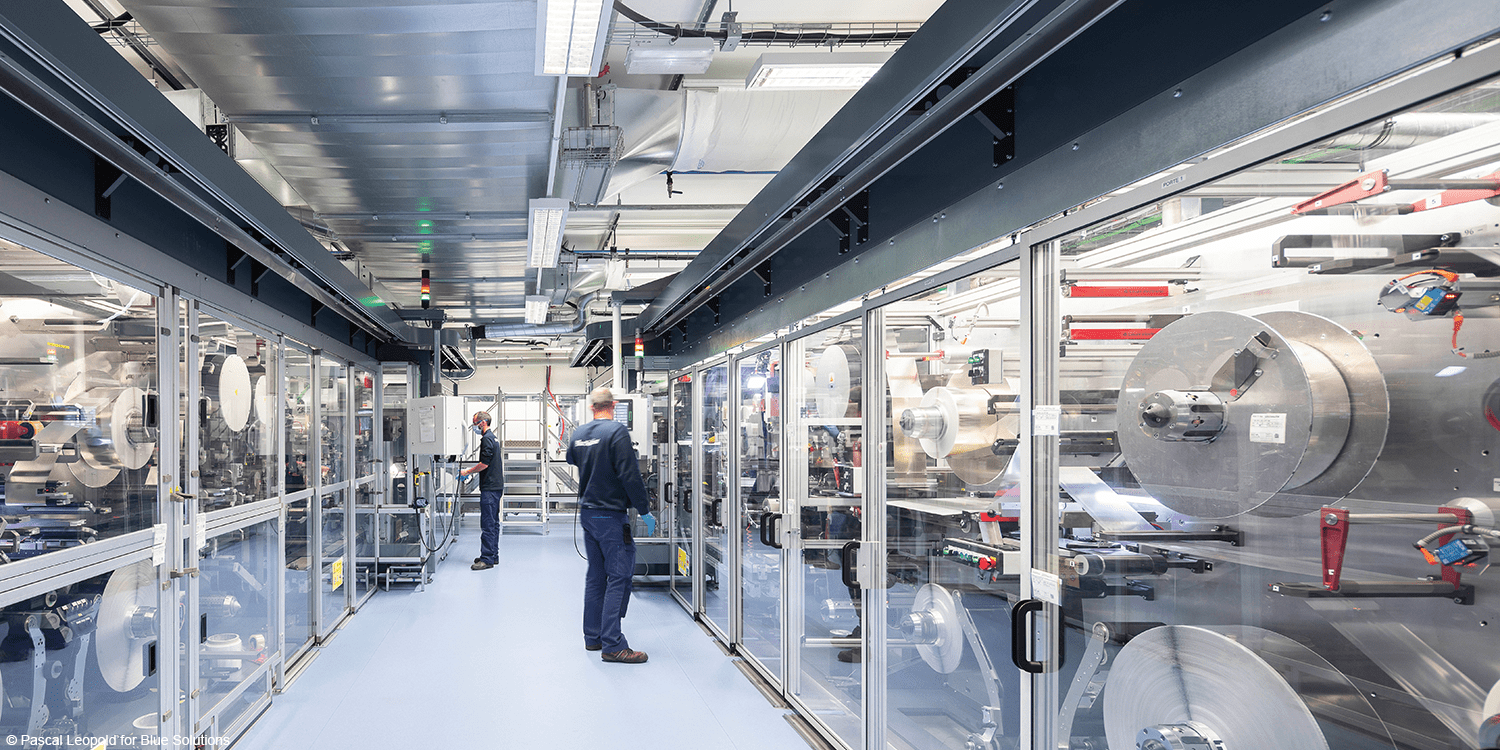

Blue Solutions utiliza exclusivamente baterías basadas en un polímero de litio metálico (LMP®) desarrollado internamente, que ya alcanzó la madurez en el mercado en 2012 en su composición electroquímica actual. Las baterías se fabrican en la sede de Quimper, en Bretaña (Francia), y en Montreal (Canadá). Según Monfort, la empresa emplea a unas 400 personas, posee más de 1.700 patentes y se beneficia considerablemente de los conocimientos técnicos de la empresa matriz Bolloré, por ejemplo, en lo que respecta a los procesos de extrusión. También fue en el seno del Grupo Bolloré donde se utilizaron inicialmente las baterías de estado sólido de Blue Solutions: en el coche compartido y en el sector de los autobuses (BlueCar, BlueBus). Casi desapercibida para la industria, la base de clientes externos ha crecido desde entonces, con Daimler como cliente clave y con otros socios contractuales europeos que Blue Solutions tiene previsto desvelar en los próximos meses.

* * *

Señor Monfort, ¿cómo es posible que Blue Solutions tenga en el mercado una tecnología que otras empresas, centros de investigación y universidades siguen investigando?

Existen varias soluciones para las pilas de estado sólido. Nosotros disponemos de LMP® (Litio-Metal-Polímero), que describe nuestra tecnología basada en un electrolito sólido y un ánodo de metal de litio. Éstas son sus dos características principales. Nuestro cátodo es muy parecido al estándar de las baterías de iones de litio, salvo que utilizamos fosfato de hierro en lugar de NMC.

Bueno, yendo a su pregunta: Se trata de una larga historia de desarrollo. Empezó en Canadá con Hydro Quebec, una empresa quebequense de redes energéticas, y en Francia con Bolloré. Ambos enfoques se basaron en la patente inicial del Dr. Michel Armand, un investigador bastante conocido en el mundo de la electroquímica y que en los años 80 afirmaba que el litio podía utilizarse como material para las baterías. Bolloré inició sus estudios a finales de los años 90 y desarrolló una primera línea piloto en 2001 en Quimper. Hydro Quebec había explorado la tecnología desde 1995. Las filiales de ambas empresas se fusionaron en 2007 y, basándonos en los dos derechos de patentes, empezamos a establecer en 2012 las primeras líneas de producción de nuestras baterías LMP®. Así que hemos estado desarrollando nuestra industrialización a lo largo de los últimos ocho años, mejorando nuestro proceso industrial, mejorando nuestro rendimiento, para ser hoy capaces de suministrar estas baterías al mercado.

¿Así que empezó mucho antes que la mayoría de los demás?

En realidad, somos los verdaderos pioneros de las pilas de estado sólido. Acumulamos más de 20 años de desarrollo y unos 15 de industrialización y mejora constante desde la escala de laboratorio: nuestras primeras muestras con la electroquímica actual datan de 2005. Por lo general, cuando se desarrolla una nueva tecnología, transcurre mucho tiempo entre las primeras muestras y la producción en serie real. Creemos que muchos competidores subestiman el tiempo necesario para pasar de las muestras a la producción en serie real, dependiendo, por supuesto, del grado de innovación. Si sólo utiliza alguna variación química, es menos complejo. Pero si desarrolla un concepto totalmente innovador, necesita mucho tiempo para afinar todos los parámetros y realizar un buen ensamblaje de todos los componentes de la pila.

Las pilas de estado sólido están llamadas a ser el gran avance en la tecnología de las pilas. ¿Cuál es su opinión al respecto?

Lo que todo el mundo busca es encontrar la química para hacer funcionar las pilas de estado sólido a "temperatura ambiente", es decir, a unos 20 grados. Aún no lo hemos conseguido. Tenemos que calentar nuestras baterías LMP® entre 50 y 80 grados, dependiendo de la aplicación. El punto por el que todo el mundo busca el estado sólido, es porque podrá deshacerse del desbocamiento térmico. El estado sólido es más seguro que la tecnología de las baterías de iones de litio. También obtenemos los beneficios del ánodo de metal de litio, que tiene una energía específica diez veces superior a la del grafito utilizado en las baterías de iones de litio. Así que éstas son las principales ventajas de las baterías de estado sólido: mayor densidad energética, mayor estabilidad... y por eso todo el mundo las busca.

Entonces hay que superar algunos retos, que son los precios de la materia prima y también el desarrollo de los procesos que hay detrás de esta tecnología. Y ésta es una de las razones por las que nos encontramos en esta posición pionera: Bolloré es un productor tradicional de películas ultrafinas gracias a los procesos de extrusión. Se trata de procesos desarrollados en los años sesenta. Por tanto, hace mucho tiempo que nos ocupamos de este tema. Hoy en día, Bolloré es capaz de producir películas de 2 micras de espesor para la industria. Y decidimos utilizar este proceso para producir una capa de polímero electrolítico muy fina. En cuanto a la producción de ánodos de litio, la tecnología del proceso fue desarrollada principalmente por Hydro Quebec. Hoy en día, estos dos procesos son la base de nuestras baterías LMP®.

¿Qué capacidad de producción tienen en sus fábricas?

Tenemos dos líneas con una capacidad de 500 MWh al año: una en Quimper, en Bretaña, y la segunda en Montreal, en Quebec. Y estamos desarrollando nuevas líneas: La tercera línea está en proceso de instalación en Quimper. Nuestro objetivo es crecer muy pronto hasta 1,5 GWh al año. Nuestras capacidades aumentan cada año. En estos momentos, tenemos nuestras dos plantas a plena carga con una producción de cuatro turnos, lo que significa que estamos produciendo los siete días de la semana, las 24 horas.

¿Puede describirnos su batería LMP® con algunas cifras clave?

Las cifras pueden variar según el mercado, según lo que busquen los clientes. Pero hoy en día, somos capaces de suministrar pilas que tienen una densidad energética de más de 250 Wh/kg, y esto lo piden específicamente los clientes de autobuses. Además, podemos garantizar más de 4.000 ciclos utilizando toda la capacidad de las baterías.

El precio del kWh de las baterías de estado sólido es comparable al de las baterías de iones de litio. Aun así, si se tiene en cuenta el coste total de propiedad, las ventajas adicionales de las de estado sólido, como la facilidad de integración, un rango de funcionamiento más amplio para su uso en temperaturas extremas de frío y calor, y una garantía mucho más sólida, nuestras baterías suelen ser más competitivas que las de iones de litio para aplicaciones y mercados específicos.

Usted menciona la gama: ¿es más amplia?

Ofrecemos a los clientes, por supuesto, un rango de funcionamiento más amplio que el de las baterías de iones de litio, ya que sólo necesitamos calefacción, pero no un sistema de refrigeración. Esto da más espacio para una capacidad adicional de la batería.

Nos enteramos de los autobuses eléctricos de su empresa asociada BlueBus que están equipados con su tecnología. ¿Sus baterías de estado sólido sólo tienen sentido en los autobuses, o es posible una aplicación en turismos u otros vehículos comerciales como transportistas o camiones?

Si mantiene la batería a una temperatura de funcionamiento de entre 50 y 80 grados Celsius, podrá utilizarla en cualquier aplicación. Pero para ser sinceros, estuvimos vendiendo esas baterías a PSA para un coche divertido que crearon alrededor de 2015, pero el éxito comercial no llegó. Antes de poder utilizar el coche, había que llevar la batería a la temperatura de funcionamiento, lo que llevaba cierto tiempo. No poder utilizar el coche siempre que se desee no es compatible con el mercado de masas. Por eso nuestro producto se adapta a los clientes que los utilizan constantemente: 5 días a la semana durante todo el día. Por eso se adapta perfectamente a los autobuses. También se adaptan bien a este uso los camiones de reparto de última milla o los vehículos industriales de puertos, dársenas y aeropuertos.

¿Son sus baterías de estado sólido compatibles con cualquier marca de autobús? ¿Cuáles son los requisitos técnicos del chasis de los autobuses para integrar sus baterías?

Es una muy buena pregunta porque es una de las ventajas de nuestras baterías. No necesitamos ningún sistema de refrigeración. Esto convierte a nuestras baterías en una solución plug&play. Seis paquetes: son de grandes dimensiones. Puede colocarlas en el techo de un autobús y no importa si el sol las calienta. Esto sólo ayuda a que alcancen su temperatura de funcionamiento. Tenemos el ejemplo de un cliente que ha podido desarrollar los primeros prototipos de autobús eléctrico en seis meses, lo que supone un enorme rendimiento. Por supuesto, se trataba de un modelo ya existente, y sólo tuvieron que adaptar su techo para instalar los packs.

¿Cuándo decidieron vender baterías de estado sólido a terceros?

Como era difícil demostrar la fiabilidad de nuestra tecnología a clientes externos, empezamos primero a desarrollar nosotros mismos las aplicaciones: el coche compartido Bolloré y los autobuses. Hace tres años iniciamos conversaciones con varios fabricantes de autobuses, pero principalmente con Daimler. Enviaron una delegación tecnológica y a principios de 2019 firmamos un acuerdo de desarrollo. En general, estábamos abiertos a suministrar a clientes externos desde 2015/16.

No es muy conocido en Europa que ustedes suministren sus baterías de estado sólido a Daimler. ¿Puede hacernos un resumen de cómo se ha desarrollado esta asociación?

Tiene razón, no hemos comunicado mucho sobre nuestra tecnología y no hemos estado muy presentes en las conferencias internacionales. Pensamos que era mejor para nosotros hacer desarrollos internos. Daimler siempre ha buscado la innovación en sus productos. Se pusieron en contacto con nosotros en 2017, les explicamos nuestros productos, iniciamos conversaciones y les dimos muestras, e hicimos pruebas para ellos. Entonces nos preguntaron si podíamos desarrollar un pack específico para sus autobuses. Entendieron que podían proponer a sus clientes dos opciones tecnológicas de baterías: baterías de iones de litio con química NMC y baterías LMP de estado sólido con mayor autonomía y mayor tiempo de garantía. (Ed: Daimler anunció ambas opciones de baterías cuando desveló el autobús eCitaro en verano de 2018. Ambas versiones se ofrecen también en versión de autobús articulado eCitaro Gen 2020).

Cuando Daimler le pidió que individualizara sus packs de baterías, ¿qué tienen de específico? ¿Son los packs diferentes de los utilizados, por ejemplo, en el BlueBus?

Sí, son diferentes de las que utilizamos en nuestra primera generación de autobuses. Fabricamos paquetes de baterías de 450 voltios para el BlueBus, Daimler nos pidió que desarrolláramos paquetes de 650 voltios. En segundo lugar, nos pidieron unas dimensiones específicas para poder sustituir sus packs de iones de litio por packs LMP®. Y, por supuesto, desarrollamos las características del software de acuerdo con sus especificaciones para que funcionaran los procesos de comunicación entre el autobús y la batería. Hemos trabajado juntos de forma continuada durante dos años para individualizar los packs, incluyendo todos los criterios de seguridad que exige Daimler. Ha sido un verdadero reto y lo hemos valorado mucho. El resultado es que Daimler pudo deshacerse de un sistema de refrigeración y colocar el séptimo pack en el eCitaro, lo que les da la posibilidad de alcanzar una capacidad de batería de 441 kWh en un solo autobús.

Bueno, y también hemos coordinado nuestra hoja de ruta con Daimler. Y tenemos una nueva generación de baterías en desarrollo para ellos. Pero depende de ellos anunciar esto.

¿Puede decirnos, en este contexto, cuántas baterías de estado sólido está suministrando actualmente a Daimler?

No puedo revelar esta información. Lo único que puedo decir es que tenemos un contrato de suministro y que les entregamos la cantidad que necesitan.

¿Tiene otros clientes o empresas interesadas en convertirse en clientes?

Ya tenemos otros clientes y también muchas empresas interesadas. La industria del autobús está cambiando masivamente a los autobuses eléctricos. No sólo en Europa, sino en todo el mundo. Este año daremos a conocer nuevos clientes.

Entre nuestros clientes actuales se encuentra, por ejemplo, la empresa francesa Actia. Integran nuestras baterías en aplicaciones de sus clientes en todo el mundo, por ejemplo para el fabricante australiano Custom Denning. Así, empezamos a suministrar baterías para autobuses eléctricos que se utilizarán en Australia. También está el fabricante francés Gaussin, que ya suministra vehículos eléctricos especiales para la industria portuaria en Nueva Zelanda, Qatar, Costa de Marfil, etc. Tienen clientes en todo el mundo, también en Asia. Y han creado un sistema de intercambio para cambiar los paquetes de baterías LMP® de sus vehículos cada 12 horas, por lo que pueden funcionar 24 horas al día con dos paquetes.

También tenemos un contrato con RTE -la red de alta tensión de Francia- para desarrollar un proyecto de 30 MWh en el sur de Francia, por tanto, una aplicación estacionaria de nuestras baterías. Y desarrollamos para África algunas aplicaciones estacionarias locales que almacenan energía solar durante el día para suministrar la energía por la noche, especialmente en pueblos que no están conectados a la red. No se trata de grandes proyectos, pero son numerosos, así que esto hace también MWh para entregar.

Así que esta es hoy nuestra cartera de clientes. También tenemos algunos otros contratos con clientes europeos ya firmados, pero aún no podemos revelarlos. Y vemos un interés creciente en el campo de los camiones de reparto de última milla y los camiones más grandes.

En estos momentos hay muchas iniciativas europeas en marcha para aunar esfuerzos en el sector de las pilas. ¿Participa usted en alguna?

Evidentemente, Europa llegó tarde, más tarde que los países asiáticos. China y Corea desarrollaron la industria de las baterías de iones de litio bastante antes que Europa. Luego está Tesla, la única en EE.UU. que realmente decidió desarrollar de forma masiva las baterías de iones de litio a través de su asociación con Panasonic. La soberanía de la industria automovilística europea depende de la producción de baterías. Estamos en contacto directo con la comisión de la UE que estima que la comunidad europea necesitará más de 400 GWh al año en 2026. Así que lanzan estas iniciativas para subvencionar la instalación de gigafábricas en Europa y también para subvencionar el desarrollo de tecnologías de baterías de nueva generación.

Estamos convencidos de que tenemos que participar en el ecosistema europeo de las pilas. Y hemos incrementado nuestros esfuerzos para participar en organizaciones y asociaciones profesionales en Europa. Aparte de nuestro contacto con la comisión de la UE, formamos parte del comité ejecutivo de la Battery European Partnership Association (BEPA) y también de la RECHARGE Association, que es uno de los comités europeos que se ocupa de la normativa de las pilas. También somos miembros de EBA 250, que es la Alianza Europea de Baterías. Por supuesto, también participamos en la nueva iniciativa europea sobre materias primas, lanzada en 2020. Por último, también formamos parte de la Asociación Europea para el Almacenamiento de Energía (EASE). Así pues, entendemos y creemos que tenemos que mejorar la cooperación europea y estamos abiertos a la colaboración industrial para acelerar el desarrollo y la disponibilidad de baterías de estado sólido para turismos eléctricos. Esto es algo en lo que creemos.

¿Qué opina del primer IPCEI europeo impulsado principalmente por Alemania y Francia, muy conocido en Francia con el nombre de "airbus de la batterie"?

Creemos que este proyecto se programó con bastante precipitación. Más bien nos estamos posicionando para la próxima generación de baterías, es decir, las baterías de estado sólido que funcionan a "temperatura ambiente" y que, por tanto, también encajan en la industria del automóvil.

Entonces, ¿este es su próximo objetivo en cuanto a seguir desarrollando su tecnología?

Sí, nuestro objetivo es fabricar baterías de estado sólido capaces de funcionar a 20 grados o incluso menos. Se trata de un nuevo desarrollo que ya iniciamos hace algunos años. En el laboratorio, ya tenemos baterías que funcionan a "temperatura ambiente". Tenemos previsto poder suministrar esas baterías a los fabricantes de equipos originales a nivel industrial en 2026.

Actualmente ya estamos realizando pruebas de ciclo de las células para ver si son capaces de hacer más de 1.000 ciclos para la industria del automóvil. Los automóviles son menos exigentes en cuanto al ciclo de vida de las baterías que los autobuses o los sistemas de almacenamiento de energía. Así que queremos abordar este mercado. Sabemos que no estaremos solos en este mercado, así que estamos abiertos a colaboraciones y asociaciones dentro de Europa con este fin.

Estamos participando en el movimiento global y creemos que, al ser el fabricante de baterías de estado sólido con más experiencia, estaremos entre los capaces de proporcionar la próxima generación al mercado. Si la industria europea quiere tener éxito en la tecnología de estado sólido, creemos que será necesaria la cooperación y el desarrollo a nivel europeo.

Señor Monfort, muchas gracias.

Baterías de polímero metálico de litio (LMP®) de Blue Solutions

La pila LMP no contiene cobalto ni níquel ni otras sustancias altamente preocupantes (SVHC), sino cobre, aluminio, litio, polímeros, sal de litio, fosfato de hierro y carbono. No contiene disolventes, lo que facilita su reciclaje, según Blue Solutions. Así, actualmente existen procesos de reciclaje patentados para recuperar el litio. La temperatura interna de funcionamiento de las baterías LMP® es actualmente de 50 a 80 grados. Se dice que la capacidad de almacenamiento es constante durante toda la vida útil de la batería, de hasta 4.000 ciclos. Más detalles en la página web de la empresa blue-solutions.com.

10 Comentarios