Resch pretende reducir un tercio los costes de los módulos de baterías

La relativamente pequeña empresa tecnológica Resch, con sede en St. Stefan, Estiria (Austria), ha desarrollado un módulo de batería que, a diferencia de las soluciones típicas de los fabricantes asiáticos, no requiere adhesivos ni soldaduras, lo que supone un potencial cambio de juego. Según la empresa, varios OEM de automoción están evaluando actualmente la solución para la producción en serie.

Resch afirma que los fabricantes asiáticos de baterías favorecen la unión adhesiva y la soldadura para maximizar la eficacia y minimizar las variaciones de diseño, lo que da lugar a unidades estables y rígidas. Esto hace que la sustitución de celdas individuales defectuosas sea casi imposible. El enfoque de Resch aborda exactamente este problema: la empresa familiar comenzó a desarrollar un nuevo tipo de módulo de batería en 2023, un "concepto revolucionario", afirma Gerald Resch, que dirige la empresa junto con su esposa, Andrea Resch.

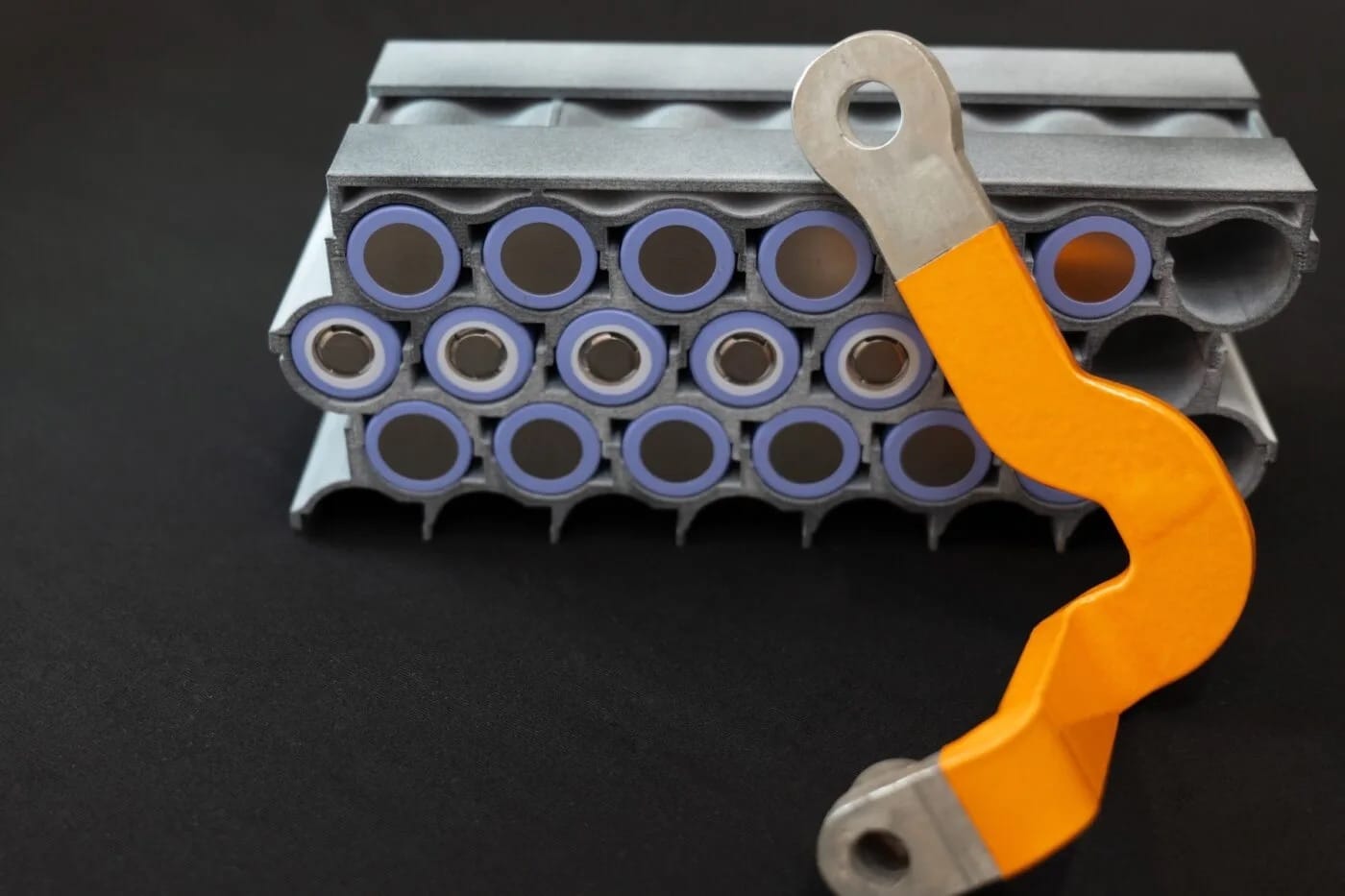

La característica más distintiva de la solución en comparación con los módulos convencionales es la completa eliminación de adhesivos y soldaduras. "En su lugar, las células se ensamblan mecánicamente, lo que permite la sustitución selectiva de células defectuosas individuales sin necesidad de desechar todo el módulo. Piense en ello como si fuera Lego", explicó Resch.

Este diseño también pretende simplificar el reciclaje al final del ciclo de vida de la pila. Otra ventaja, según Resch, es que el nuevo módulo de pilas es compatible con todos los formatos de pilas estándar.

"Hemos replanteado por completo el módulo de la batería, también con el objetivo de lanzar una solución lista para el mercado europeo", afirma Gerald Resch. El principio no sólo se ha realizado tecnológicamente sino que, en caso de producción en serie, se espera que reduzca los costes hasta en un tercio en comparación con los enfoques convencionales.

La solución también puede tener aplicaciones más allá del sector de la automoción. "Dondequiera que haya baterías eléctricas -desde aviones y barcos hasta el almacenamiento estacionario de baterías- nuestro proceso puede aplicarse", añadió Resch.

La innovación no sólo está pensada para la producción a pequeña escala, sino también para la de gran volumen: "El módulo se ha diseñado desde cero para una fabricación totalmente automatizada", explica el director gerente de la empresa de 25 años de antigüedad.

El proceso de construcción comienza con una placa base que puede alojar todos los tipos de células habituales. Le sigue una estructura portadora modular que permite longitudes variables en función del número de células y la potencia de salida. El conjunto se completa con una placa final con refrigeración integrada.

Otro elemento clave es el concepto de seguridad para evitar la propagación térmica, es decir, la propagación del desbocamiento térmico de una célula a las adyacentes. "Cuando una célula se sobrecalienta y se inflama, puede provocar una reacción en cadena", explicó el director general. El nuevo módulo lo evita con un mecanismo de plegado que canaliza los gases y las partículas hacia abajo, combinado con una barrera aislante que bloquea la transferencia de calor", añadió Gerald Resch.

Fuente: Información por correo electrónico, automagazin.at (ambos en alemán)

0 Comentarios