¿Cuánto CO2 emite realmente la producción de pilas?

Es bien sabido que los vehículos eléctricos emiten más equivalentes de CO2 (CO2e) durante su producción. Es igualmente evidente que compensan rápidamente esta "mochila de CO2" gracias a su funcionamiento mucho más limpio. El punto de inflexión exacto depende de la fuente de electricidad: cuanto más ecológica, mejor. En un análisis exhaustivo del ciclo de vida El ICCT declaró en julio que, por término medio, un VE equilibra sus emisiones después de 17.000 kilómetros. Cada kilómetro posterior amplía la ventaja climática del VE sobre un motor de combustión.

Mientras que el ICCT ofrece una perspectiva de todo el mercado utilizando cifras medias, BMW acaba de publicar cifras precisas para un modelo específico: cuando el nuevo iX3 50 xDrive se carga utilizando el mix eléctrico europeo, el fabricante de automóviles informa de que alcanza una producción de CO2e inferior a la de un modelo de combustión comparable después de unos 21.500 kilómetros (consumo WLTP). Si la electricidad procede exclusivamente de energías renovables, como una instalación solar in situ, el punto de equilibrio se alcanza tras sólo 17.500 kilómetros.

¿Cuánto CO2 produce la batería?

Sin embargo, estas cifras abarcan todo el vehículo, incluyendo factores como la eficiencia de la conducción, las fuentes de materias primas y la producción total del vehículo, no sólo la batería. Entonces, ¿dónde exactamente emite CO2 la producción de baterías? ¿Qué medidas pueden reducir las emisiones? ¿Qué mejoras puede introducir la industria? ¿Y qué papel pueden desempeñar las decisiones de los consumidores?

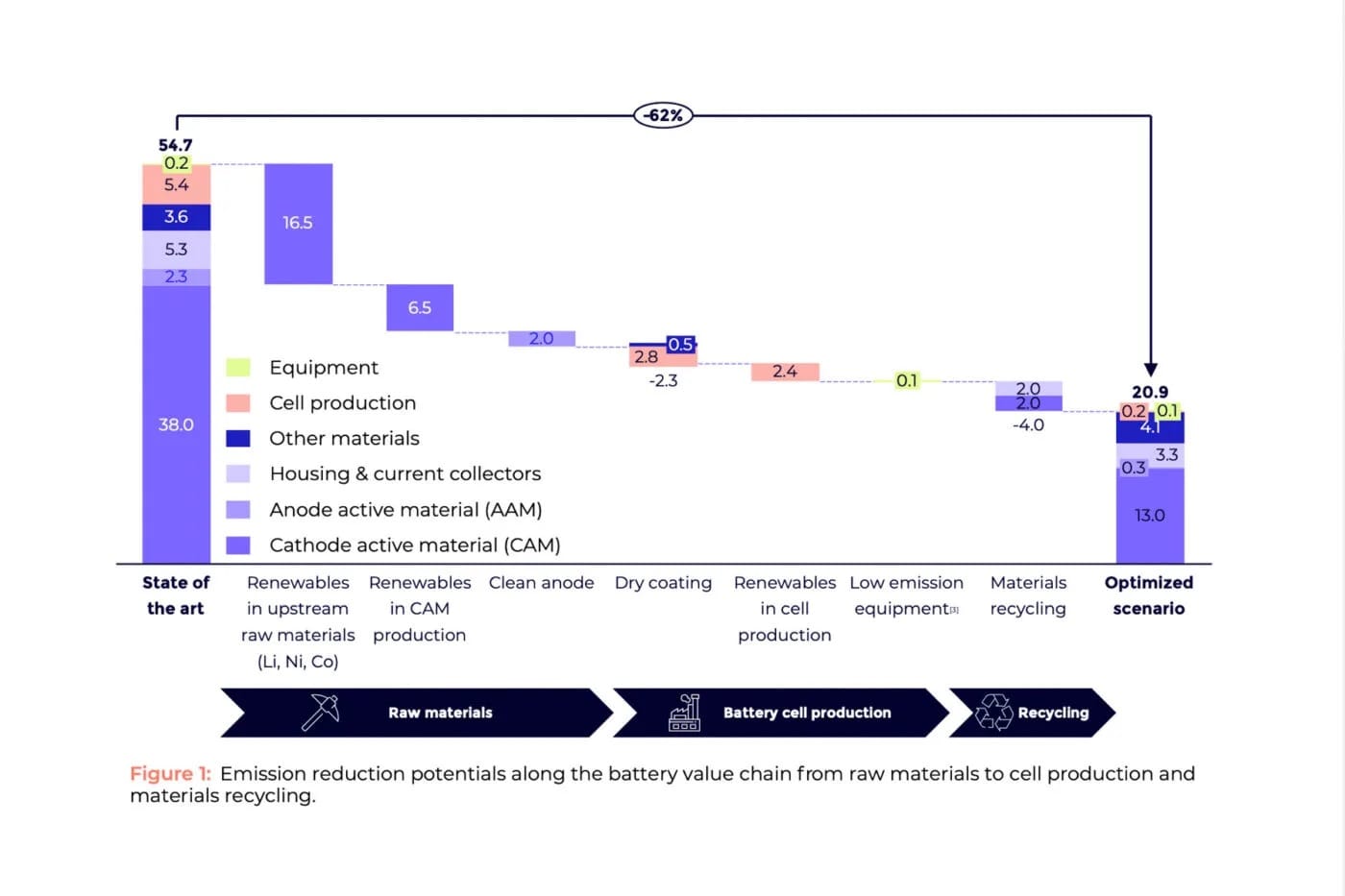

Algunas respuestas proceden del libro blanco de la consultora P3 "Construir el VE sostenible: grandes avances en la tecnología de las baterías y la reducción del CO2". El equipo de baterías, dirigido por Joscha Schnell, analizó las principales fuentes de emisiones a lo largo de la cadena de valor, desde la extracción de materias primas hasta el reciclado, pasando por la producción. Según P3, identificaron "oportunidades de reducciones significativas". En pocas palabras, la optimización de los procesos podría reducir las emisiones de la producción de pilas de unos 55 kg CO2e/kWh a unos 20 kg CO2e/kWh.

Sin embargo, ¿cómo se calculó esta cifra? Para calcular la huella de carbono del producto (HCP), P3 determinó primero el alcance "definiendo los límites precisos del sistema y una unidad funcional que represente el rendimiento principal del producto", según se indica en el libro blanco. Esto incluye todas las fases, desde la extracción de la materia prima, la fabricación, la distribución, el uso y la eliminación al final del ciclo de vida del producto. "La recopilación de datos es crucial, recurriendo tanto a las bases de datos de la industria (datos secundarios) como a los socios de la cadena de suministro (datos primarios). En el caso de productos complejos como las baterías, los datos primarios son especialmente críticos y son requeridos para componentes específicos por la metodología de cálculo de la huella de carbono para baterías de vehículos eléctricos del Reglamento sobre baterías de la UE", según P3.

El factor más importante: los materiales del cátodo

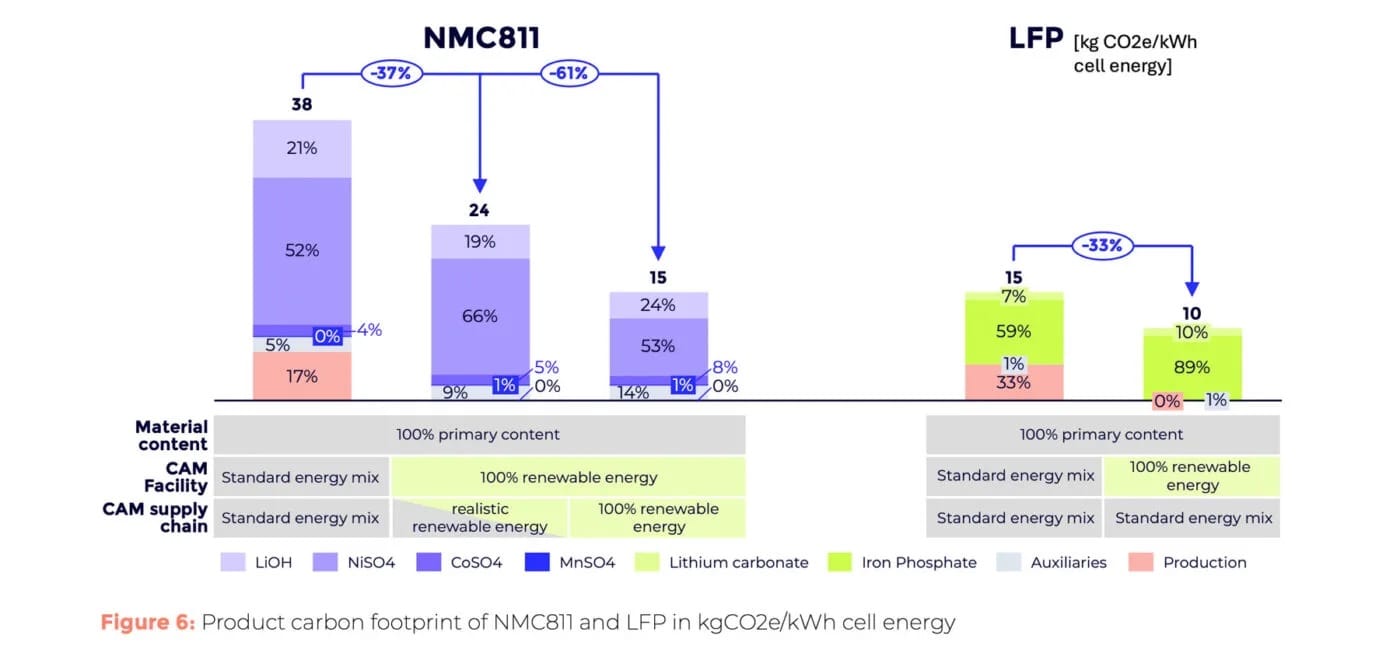

Empecemos por el mayor emisor de CO2 de la cadena de valor de las pilas: el material del cátodo. P3 se centró en los dos materiales más relevantes actualmente en la industria de las pilas: las pilas de fosfato de hierro y litio (LFP) y las pilas de iones de litio con una mezcla de níquel, manganeso y cobalto en una proporción de 8:1:1: la química NMC811. El informe técnico señala: "Aunque tanto el LFP como el NMC811 son esenciales para la producción de baterías, difieren considerablemente en términos de sostenibilidad e impacto medioambiental".

Las diferencias aparecen ya en las materias primas y las cadenas de suministro. Las células LFP, por ejemplo, sólo necesitan carbonato de litio de Chile y fosfato de hierro de China, mientras que las células NMC811 necesitan hidróxido de litio y níquel de Australia, cobalto del Congo y manganeso del sur de China, todo ello transportado a una planta de procesamiento en China. Las diferencias también surgen de la energía de procesamiento: el hidróxido de litio para la NMC811 procede del procesamiento de minerales, que consume mucha energía, mientras que el carbonato de litio para la LFP se extrae de los salares sudamericanos con energía solar.

Los procesos de producción de cátodos también difieren. Para el NMC811, el níquel, el manganeso y el cobalto se mezclan con precisión y se combinan con hidróxido de litio. Le siguen dos pasos de calcinación para mejorar la estabilidad del material antes de que pase a la planta de baterías. Los cátodos LFP se someten a un proceso más sencillo: el carbonato de litio se mezcla con fosfato de hierro y otra fuente de carbono y se calcina una vez.

Las demandas energéticas de NMC811 frente a LFP difieren notablemente. P3 informa de un PCF de 38 kg CO2e/kWh (28 kg CO2e por kg de material de cátodo) para NMC811, frente a 15 kg CO2e/kWh (7,5 kg CO2e/kg) para LFP - alrededor de 60% menos. Una advertencia: "La mayor densidad energética del material NMC811 reduce la influencia de los componentes no CAM a nivel de célula, ya que su impacto se distribuye en una mayor cantidad de energía almacenada. En contraste con los resultados a nivel de material, el NMC811 puede alcanzar un PCF global a nivel de célula menor que el LFP".

El uso de energías renovables en la transformación y en la cadena de suministro puede reducir aún más las emisiones de CO2. La energía totalmente renovable podría reducir el PCF en 37% (NMC811) y 33% (LFP). El uso de energía limpia en toda la cadena de suministro ascendente podría reducir el PCF de NMC811 en 38% adicionales.

Los procesos de producción importan

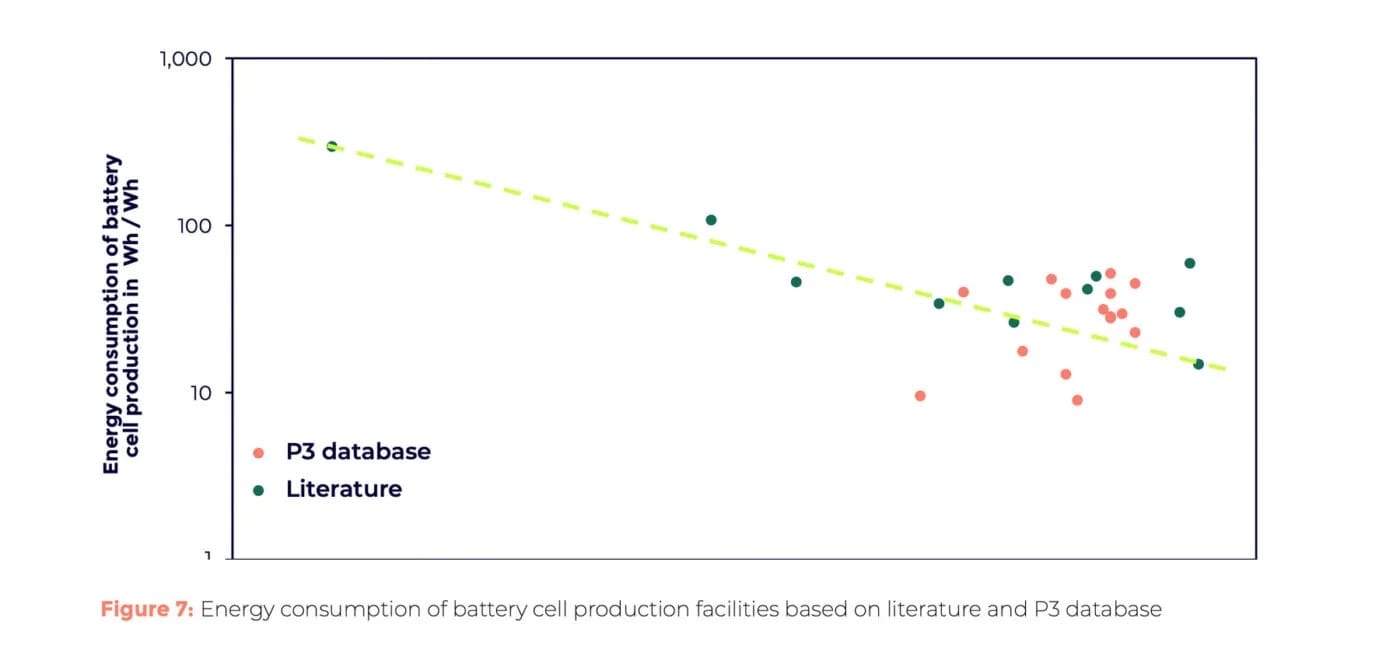

Una vez que los materiales del cátodo están listos (con una reducción óptima de CO2), la siguiente área importante es la producción de células. P3 utilizó dos enfoques para evaluar las emisiones de CO2e en la planta de baterías: los datos de primera mano de su base de datos de gigafábricas de baterías y la literatura científica. Ambas fuentes muestran que el consumo de energía por Wh disminuye con la escala de producción. Así, las fábricas más grandes consumen menos energía por célula, lo que pone de relieve la ventaja de construir menos plantas grandes en lugar de muchas más pequeñas.

Antes del montaje de la célula, el material del cátodo debe recubrirse sobre la lámina del colector de corriente. P3 comparó el recubrimiento húmedo convencional con el recubrimiento seco moderno. En el primer caso, los materiales de los cátodos se mezclan con aglutinantes y otros productos químicos para formar una pasta que se aplica de la forma más fina y uniforme posible sobre la lámina portadora (normalmente de aluminio en el caso de los cátodos). En el siguiente paso, los cátodos recubiertos se vuelven a secar en grandes hornos para evaporar los aglutinantes líquidos. No sólo los hornos requieren mucha energía, sino también el tratamiento de los aglutinantes evaporados y el medio ambiente: todo debe hacerse en condiciones de sala blanca. Con el proceso de revestimiento en seco, todo esto puede omitirse. Por eso no es de extrañar que el análisis P3 muestre un consumo de energía hasta un 50% menor en el revestimiento en seco.

Sin embargo, el PCF del producto final puede ser hasta 5% superior con el revestimiento en seco debido al uso de aglutinantes de PTFE, , que mucha gente conoce bajo la marca Teflon. El PTFE proporciona la unión necesaria entre las partículas. Sin embargo, el proceso de producción del PTFE libera gases fluorados de efecto invernadero, que tienen un potencial de gases de efecto invernadero aproximadamente 12.000 veces superior al del CO2. Algunos fabricantes ya están trabajando en procesos para reducir la huella de carbono de la producción de PTFE, en cuyo caso el revestimiento en seco podría ser una ventaja en la producción de pilas.

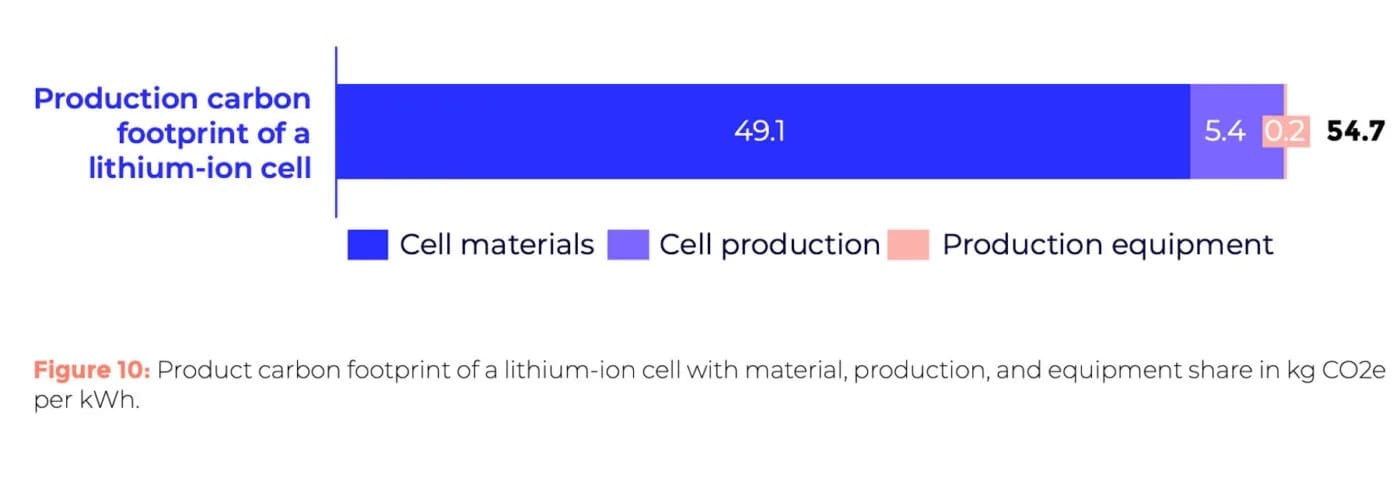

subraya P3: "Aunque las innovaciones en los procesos, como el revestimiento en seco, pueden reducir significativamente las emisiones, la estrategia más impactante para reducir la huella de carbono de la fabricación de pilas reside en la transición a fuentes de energía renovables." Sólo optimizando la energía de la planta, los aglutinantes y los procesos se podría reducir el PCF de 54,5 kg CO2e/kWh a 49,9 kg CO2e/kWh, excluyendo las medidas en la cadena de suministro aguas arriba.

Potencial sin explotar en maquinaria de producción

P3 ha investigado otro factor en las fábricas de baterías que ha recibido poca atención hasta la fecha: las propias máquinas de producción. "Actualmente, ninguna publicación detalla los datos de la huella de carbono de la maquinaria de producción y las instalaciones utilizadas en la fabricación de células LIB. Sin embargo, dada la creciente presión sobre los fabricantes de automóviles y los proveedores para mejorar la transparencia del CO₂e a lo largo de la cadena de valor y el impacto potencial de un Mecanismo de Ajuste Fronterizo del Carbono ampliado en los equipos de producción, este análisis es oportuno", afirma el libro blanco.

Para este análisis, P3 examinó la huella de CO2e de una planta de revestimiento en tándem. La máquina de revestimiento es capaz de procesar láminas de 700 mm de ancho a 50 m/min durante ocho años con una producción de 2,2 GWh/año. Para ello, se comprobó individualmente el peso y el material de los componentes de la máquina, desde los grandes conjuntos, como los rodillos y la carcasa, hasta los servomotores y las piezas pequeñas, como los sensores y las juntas. El resultado: utilizando materias primas primarias, la huella de la máquina es de unas 65 toneladas de CO2e; con materiales reciclados, se reduce en al menos 30%. Los mayores contribuyentes son los componentes electrónicos, la carcasa de secado y los rodillos.Los rodillos, por ejemplo, suelen ser de aluminio o acero cromado, que consumen relativamente mucha energía.

Si sumamos estos análisis detallados no sólo para la línea de recubrimiento, sino también para los demás componentes de la hipotética línea de producción de 2,2 GWh (incluidos el entallado, el apilado/bobinado y la formación de células), P3 llega en su libro blanco a 3,7 megatoneladas de emisiones de CO2e para esta línea de producción. Parece una cantidad enorme, pero con una alta utilización de la planta a lo largo de ocho años, al final equivale a "aproximadamente" 0,2 kg CO2e/kWh. "Para el PCF de una célula de batería, esto es relativamente menor comparado con el impacto en CO2e del uso de materiales y la fabricación de la célula. Por lo tanto, reducir el desecho de materiales o utilizar energías renovables a lo largo de la cadena de valor puede tener un efecto mayor", afirma P3.

No obstante, también aquí se harán otras optimizaciones, aunque no tengan un gran impacto en la huella de carbono de una célula de batería individual. Esto se debe a que la huella de las instalaciones de producción no puede ignorarse cuando se trata de las emisiones de Alcance 3 de los fabricantes de células y los fabricantes de maquinaria.

Reciclaje: otro factor de CO2

Dado que este texto se centra principalmente en el impacto de la producción de pilas, sólo consideraremos brevemente el tema del reciclaje - el análisis P3 es mucho más detallado a este respecto. Las emisiones de CO2e y las tasas de reciclaje dependen en gran medida del proceso utilizado. Existe un amplio abanico de posibilidades, desde 3,6 kg de CO2e por kilogramo de material reciclado con una tasa de reciclado del 70% (preprocesado mecánico con tratamiento hidrometalúrgico) hasta el peor escenario posible de 12,8 kg de CO2e/kg con una tasa de reciclado de sólo el 25% (procesado pirometalúrgico con tratamiento hidrometalúrgico).

En general, existen numerosas palancas que pueden utilizarse para que la producción de baterías sea más limpia y, por tanto, aumente aún más la ventaja climática de los coches eléctricos sobre los motores de combustión (y, por supuesto, sobre los vehículos comerciales). Entre ellas se incluyen cuestiones normativas como el pasaporte de baterías, que aún no se ha mencionado aquí y que ayuda a realizar un seguimiento de las cadenas de suministro y, por tanto, a optimizar las emisiones. El uso de energías renovables en el mayor número posible de etapas de procesamiento y producción, así como en el transporte entre ellas, es crucial. Los métodos de producción innovadores pueden ayudar a reducir el consumo de esta energía limpia, al igual que las máquinas de producción modernas y eficientes construidas con materias primas secundarias siempre que sea posible. Y el propio reciclaje también genera emisiones de CO2e (más o menos elevadas) en el proceso, pero ayuda a reducir la huella de carbono de materiales como el litio y el cobalto en la próxima generación de baterías.

"Adoptando estas estrategias, la industria puede lograr una cadena de valor de las baterías totalmente sostenible", concluyen los autores del P3. "Las consideraciones futuras incluyen la evaluación de las emisiones asociadas a la construcción de gigafábricas y la evaluación de químicas alternativas, como las baterías de estado sólido y de iones de sodio".

p3-group.com (descarga del libro blanco)

0 Comentarios