Investigadores estadounidenses desarrollan un reciclaje de bajo coste para las pilas LFP

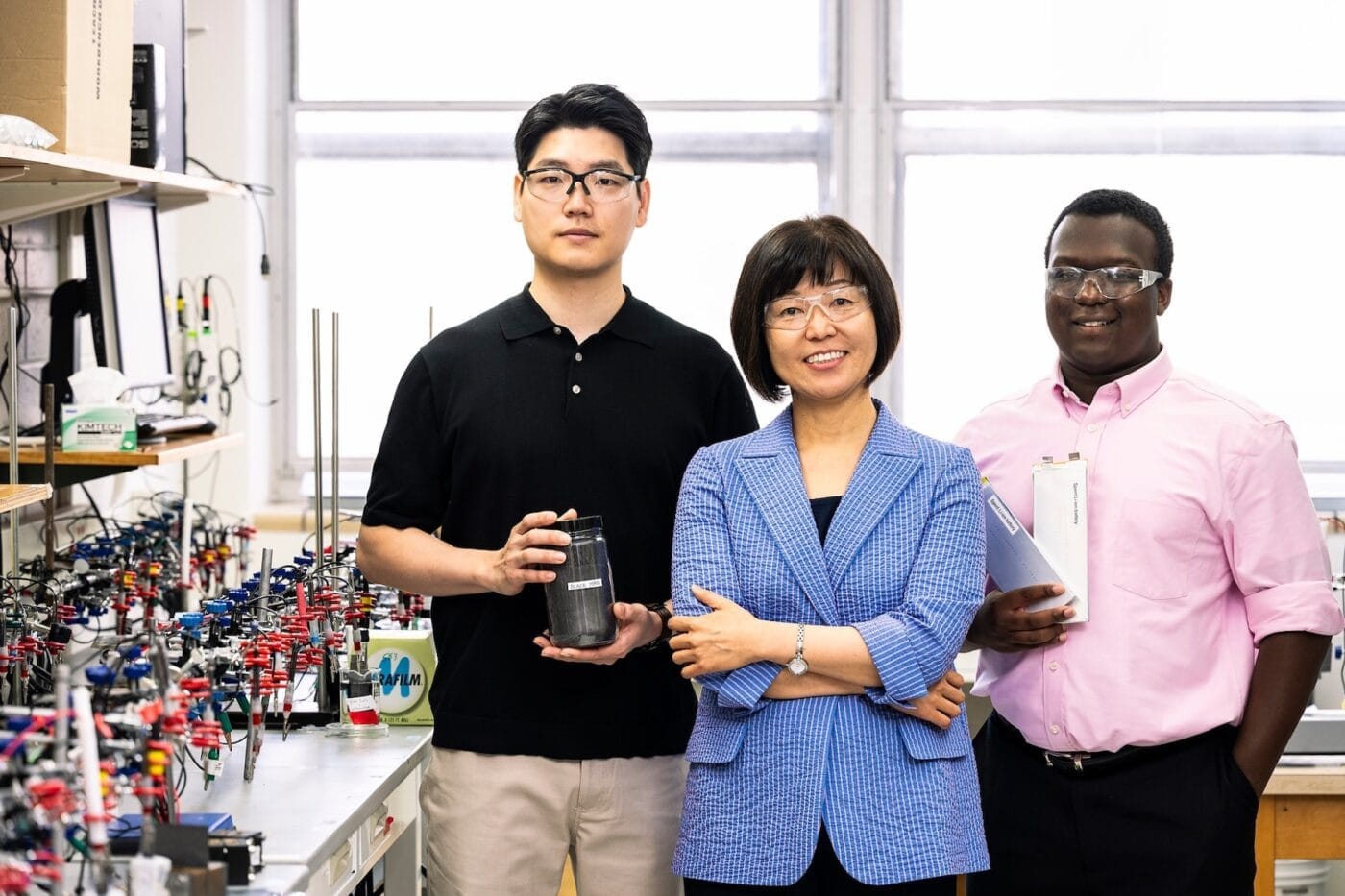

El equipo dirigido por el catedrático de química Kyoung-Shin Choi se centró específicamente en el reciclaje de las baterías de LFP, o células de fosfato de hierro y litio. Reciclarlas ha sido hasta ahora complejo y costoso, y sólo unas pocas empresas trabajan en este campo. La empresa emergente británica Altilium comienza a reciclar pilas LFP el invierno pasado, mientras que la startup alemana Cylib planea lanzar operaciones a gran escala en 2026.

Por lo general, el reciclaje de las pilas LFP se ha considerado menos atractivo que el de las pilas NMC. A diferencia de las pilas NMC, no contienen níquel, cobalto ni manganeso, sino hierro y fósforo, lo que les confiere un menor valor como materia prima. El contenido de litio de las pilas LFP también es inferior al de las pilas NMC, lo que debilita aún más los argumentos comerciales a favor del reciclaje.

Reciclaje en lugar de minería y extracción de salmuera

Según los investigadores de la Universidad de Wisconsin-Madison, los métodos existentes para recuperar el litio de las baterías LFP son demasiado complejos y, por tanto, demasiado caros. "En este momento, no existe ningún método económicamente convincente para recuperar el litio de las baterías LFP gastadas, a pesar de que el mercado se está decantando por ellas", afirma Kyoung-Shin Choi.

El reciclaje, sin embargo, es deseable, ya que la extracción convencional de litio de minas y depósitos de salmuera tiene un impacto medioambiental significativo, aunque a veces sea más barata que el reciclaje. También aumenta la dependencia de los países exportadores de litio, en particular China, lo que crea un riesgo geopolítico.

El equipo de Choi ha desarrollado un sencillo proceso electroquímico que puede recuperar el litio de forma más barata que los métodos hidrometalúrgicos convencionales, que utilizan ácidos y bases. El nuevo proceso extrae los iones de litio de las pilas usadas y los recupera en forma casi pura, sin el calor de alto consumo energético que se emplea en la pirometalurgia de las pilas NMC, ni los largos procesos químicos que consumen grandes cantidades de reactivos y generan residuos.

En concreto, primero se extraen los iones de litio de las pilas viejas y se capturan selectivamente mediante un electrodo de almacenamiento de iones de litio. En un segundo paso, los iones de litio almacenados se liberan en una solución separada para ser recuperados como productos químicos de litio de gran pureza.

Escisión para impulsar la tecnología

Choi y su equipo ya han probado el proceso con éxito en viejas pilas LFP, así como en la llamada masa negra, el material molido de las pilas gastadas. El proceso está patentado y está previsto crear una empresa derivada para llevar la tecnología al mercado. "La tecnología funciona, pero es importante ampliarla de la forma más rentable", dijo Choi. Según la investigadora, el trabajo ya ha despertado el interés de varios fabricantes de baterías y de automóviles. El proyecto también cuenta con el apoyo de Samsung.

La idea llega en el momento oportuno. A partir de 2031, la UE exigirá que las baterías nuevas contengan al menos un seis por ciento de litio reciclado, porcentaje que aumentará hasta el doce por ciento en 2036. Para los fabricantes de baterías y de automóviles, la cuestión es acuciante: el litio es necesario para las baterías NMC habituales en la actualidad, así como para las celdas LFP, que BMW, Mercedes y Volkswagen también tienen previsto adoptar.

Este artículo fue publicado por primera vez por Florian Treiß para la edición alemana de electrive.

0 Comentarios