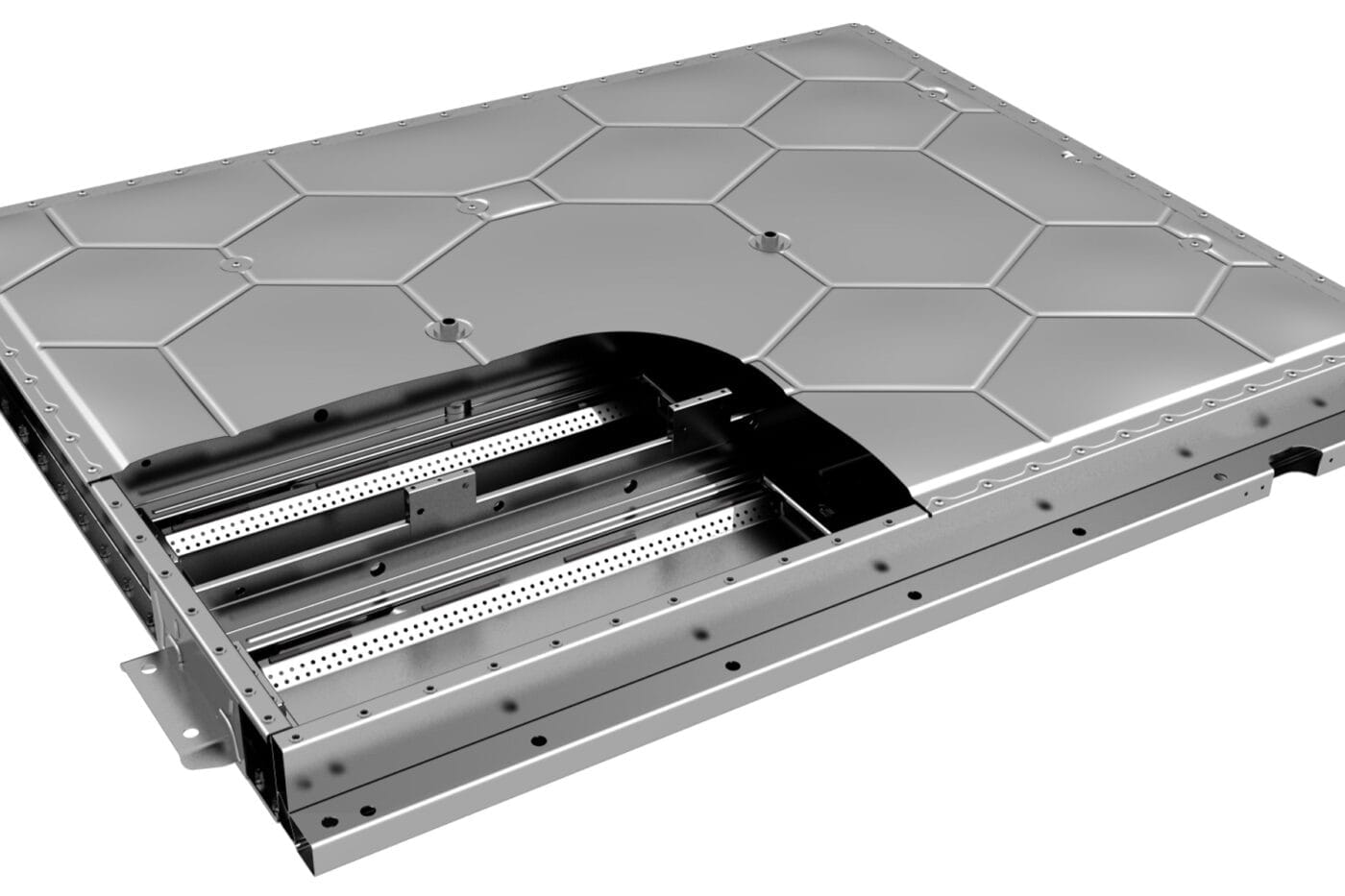

La filial de Eberspächer presenta la carcasa de acero para baterías

La razón por la que se suele preferir el aluminio es obvia: el peso. El aluminio es significativamente más ligero que el acero, aunque no tan resistente. En consecuencia, los componentes de aluminio tienen que ser más gruesos y robustos para conseguir la misma resistencia, pero siguen siendo más ligeros en conjunto. Sin embargo, el aluminio conlleva unos costes más elevados y una mayor demanda de energía en su procesamiento, lo que también conlleva una mayor huella de CO2.

Purem de Eberspächer invierte eficazmente este argumento, destacando las ventajas del acero. "En comparación con el aluminio, el acero ofrece una mayor resistencia y hace posible carcasas de pilas más ligeras gracias al uso de paredes más delgadas. Cada gramo cuenta, sobre todo en el caso de las baterías de alto rendimiento con un largo alcance operativo, y es por tanto un importante factor competitivo. Además, la producción no sólo es más rentable, sino que también genera una menor huella de carbono: El material puede producirse utilizando menos dióxido de carbono y es más fácil de reciclar".

La declaración de la empresa no incluye cifras concretas que comparen las carcasas de acero y aluminio para baterías en términos de peso, coste o huella de CO2. Eberspächer no tiene previsto ofrecer carcasas estandarizadas, sino desarrollarlas según las especificaciones del cliente. "El diseño se personaliza para acomodar los conductos de ventilación necesarios, el tendido de cables de las conexiones de alta tensión o la disposición de los distintos módulos de las baterías", explica la empresa de Esslingen.

Sin embargo, en un aspecto no debe haber concesiones: la seguridad. La carcasa de la batería debe proteger tanto a las células como a los ocupantes del vehículo en caso de accidente o de daños en la batería. "Gracias a la gran resistencia de este material y al diseño correspondiente, la carcasa protege la batería en caso de colisión o de ser golpeada por objetos extraños". Además, se han diseñado "costuras de soldadura colocadas con precisión y soluciones de sellado especiales" para garantizar el aislamiento de los módulos de la batería.

El planteamiento de utilizar acero para las carcasas de las baterías no es del todo nuevo. Ya en 2021, especialista en ingeniería IAV presentó un concepto de batería basada en el acero y centrada en el reciclaje. Ese mismo año, dl proveedor de servicios de desarrollo Bertrandt y Voestalpine presentaron una plataforma para carcasas de baterías de acero. Más recientemente, TU Graz atrajo la atención con un concepto de batería híbrida de madera y acero presentado este verano.

Purem by Eberspächer planea ofrecer las carcasas de acero de las baterías tanto para vehículos eléctricos de batería como para híbridos enchufables. Aunque la empresa está menos representada en los BEV, puede suministrar dos componentes clave para los PHEV: Purem by Eberspächer está especializada en sistemas de postratamiento de gases de escape y soluciones acústicas y ha acumulado una amplia experiencia en tecnologías de procesamiento de materiales y soldadura a través de su negocio de gases de escape.

Alrededor de 7.500 personas trabajan para Purem by Eberspächer en todo el mundo. En 2024, la división generó unas ventas de aproximadamente 4.700 millones de euros dentro del Grupo Eberspächer.

Este artículo fue publicado por primera vez por Sebastian Schaal para la edición alemana de electrive.

0 Comentarios