Dürr y Grob presentan una fábrica conceptual de baterías

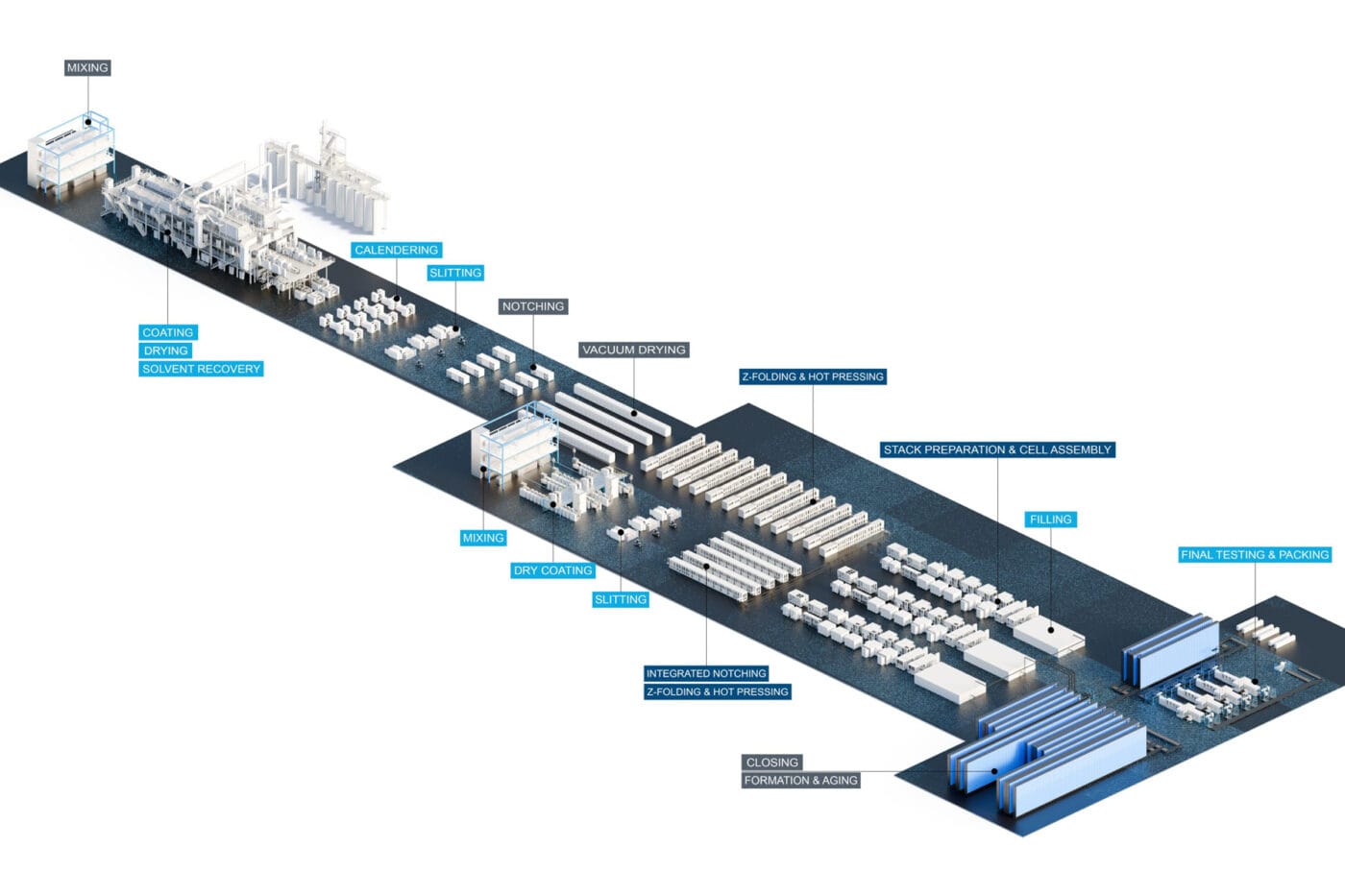

Dürr y Grob quieren demostrar varias innovaciones técnicas con la fábrica conceptual. Las tecnologías clave incluyen el recubrimiento en seco de los electrodos, que no requiere un proceso de secado, y la tecnología de plegado en Z de alto rendimiento para el montaje de células con entallado integrado, según las dos empresas.

Dürr y Grob llevan cooperando desde 2022 para establecerse como proveedores de sistemas de producción de baterías en Europa y Norteamérica. La empresa de ingeniería mecánica Manz también formaba parte anteriormente de esta alianza alemana de producción de baterías, pero con la insolvencia de Manz, Dürr y Grob han decidido continuar sus proyectos como dúo.

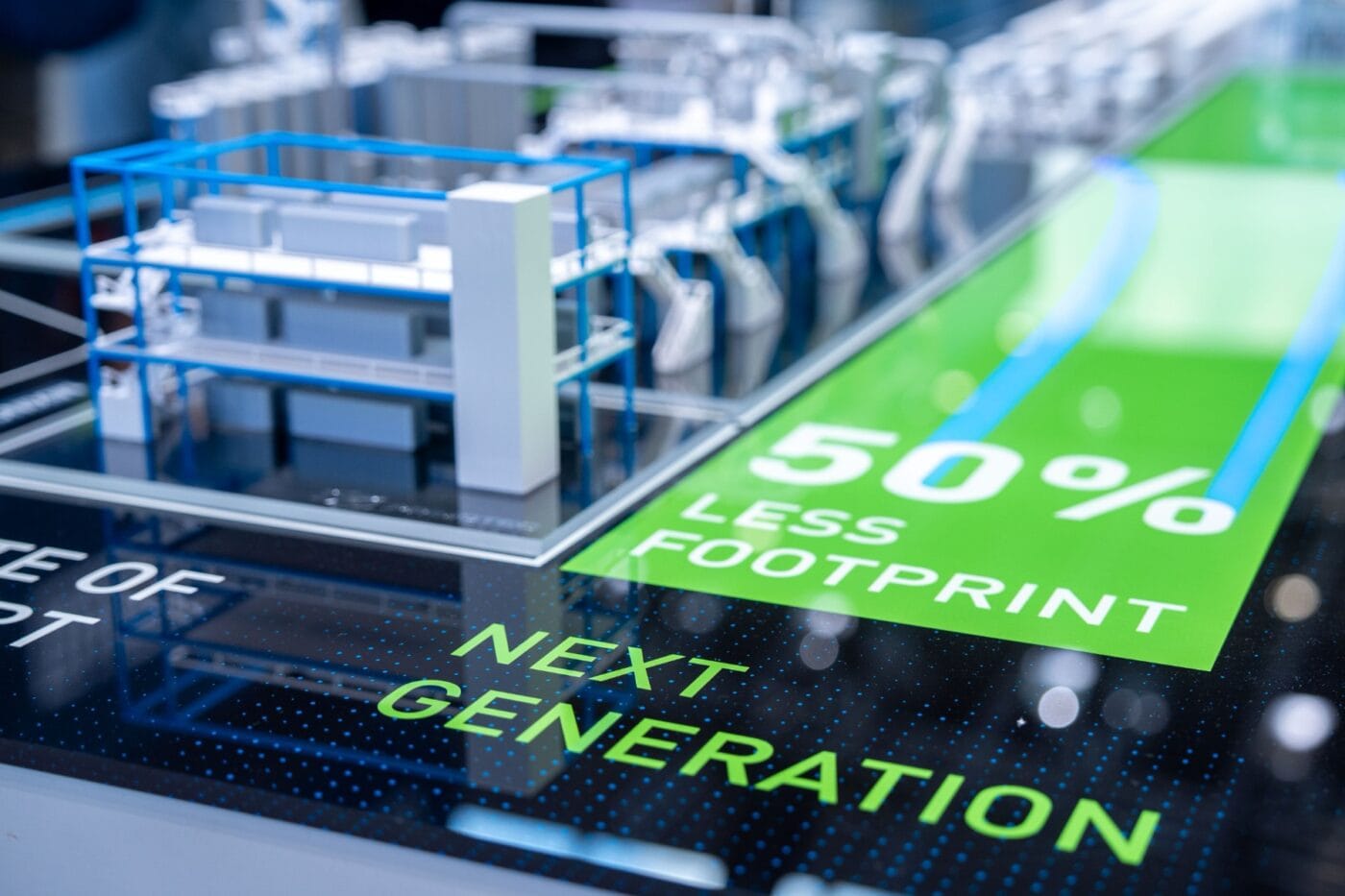

Además del recubrimiento húmedo convencional de los electrodos de las pilas, los dos socios pueden ofrecer ahora también sistemas de producción con recubrimiento en seco. "Nuestro concepto de fábrica y el revestimiento en seco en particular representan la próxima generación de producción de pilas para baterías", afirma Jochen Weyrauch, director general de Dürr AG. "Gracias a tecnologías potentes e innovadoras, la producción requiere un 50% menos de espacio y energía. Esto significa una eficiencia de espacio significativamente mayor y menores costes de explotación para nuestros clientes." German Wankmiller, CEO del Grupo Grob, añade: "Con nuestra cartera ampliada de máquinas y sistemas de alta disponibilidad, juntos cubrimos casi toda la cadena de valor para la producción de pilas con nuestras propias tecnologías.

Mediante el recubrimiento en seco de los electrodos se puede prescindir, por ejemplo, de los grandes hornos de secado de la fábrica de baterías, que consumen mucha energía, y los sistemas de recuperación y procesamiento de disolventes resultan superfluos. En lugar del lodo convencional, en el proceso de "electrodo seco activado" se utiliza un material activo mezclado en seco. Esta mezcla en polvo se prensa en una película independiente mediante máquinas calandrias, que luego se lamina en ambas caras de la lámina colectora. "La película autoportante también tiene ventajas en términos de eficiencia del material, ya que el material sobrante de la película puede devolverse completamente al proceso de producción antes de ser laminado sobre la lámina colectora. Tras el calandrado, el peso base puede medirse directamente, lo que permite un mejor control del grosor del revestimiento. Se requiere menos fuerza para el laminado posterior sobre la lámina colectora que para el calandrado en el proceso de recubrimiento húmedo, por lo que no se produce deformación de la lámina, lo que mejora la procesabilidad para el entallado y apilado posteriores", explican los socios en el comunicado de prensa.

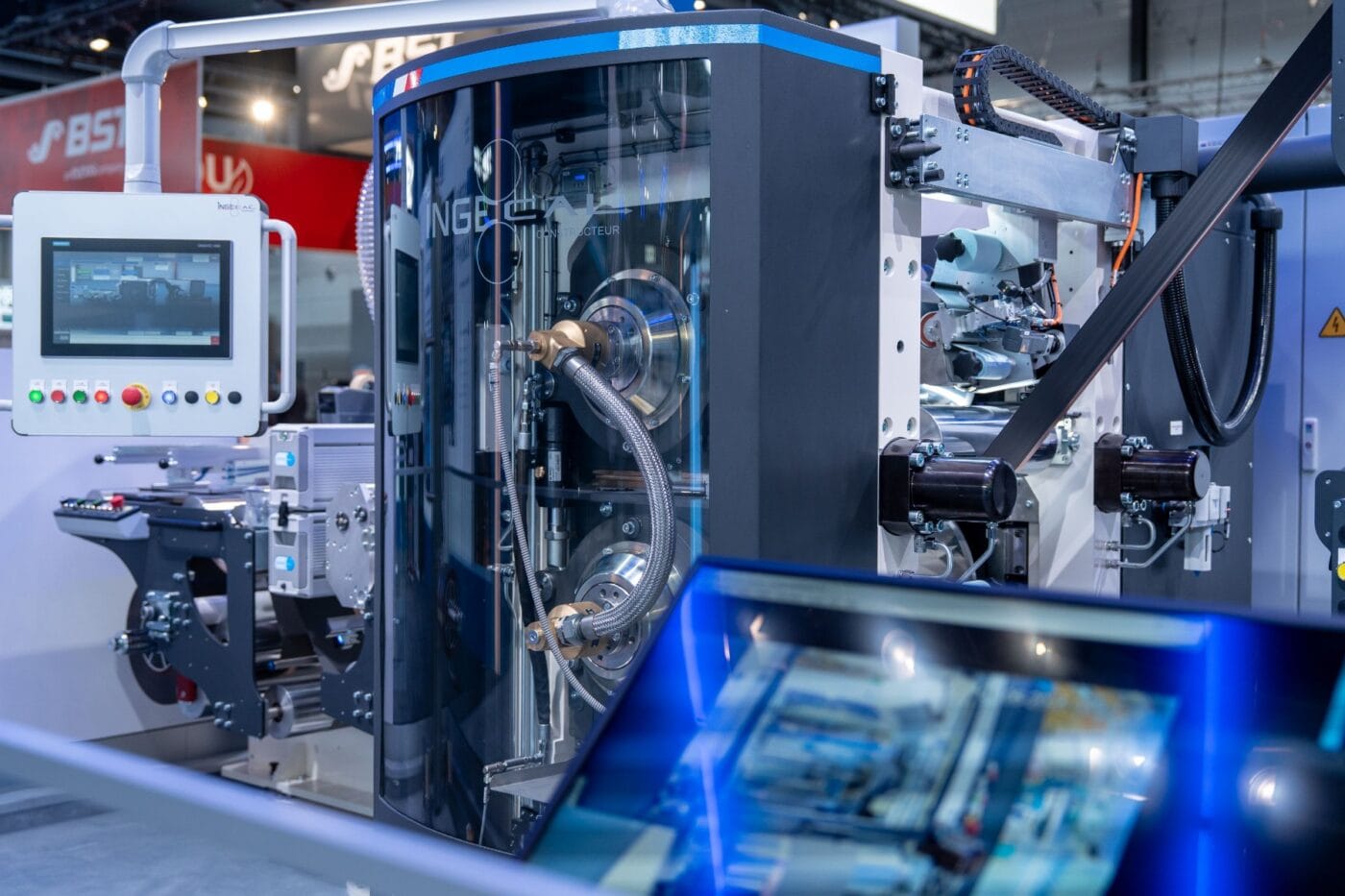

Otra innovación de los sistemas de producción de Dürr y Grob es el llamado plegado en Z, que cuenta con un proceso de entallado integrado. Esto hace que el espacio requerido por el sistema sea menor. "Para una tecnología de sistema especialmente estable y fiable, el separador se guía sobre unos rodillos de desviación con una tensión de banda muy uniforme y baja. Gracias a la tecnología de almacén de electrodos de alta calidad, el sistema alcanza una disponibilidad del 95%", afirman las empresas.

También se ha mejorado el llenado de las celdas de las baterías casi terminadas con un electrolito, con los sistemas funcionando a una presión significativamente más alta que antes, alcanzando hasta 30 bares. Esto no sólo debería acortar el proceso de llenado, sino también permitir una dosificación precisa. Los procesos de revestimiento en húmedo se han optimizado aún más en términos de rendimiento y eficiencia energética, en caso de que los clientes prefieran esta tecnología.

En la Battery Show Europe de Stuttgart (hasta el 5 de junio), Dürr y Grob presentarán su fábrica conceptual como un modelo físico en 3D. En el stand conjunto también se mostrarán otras tecnologías, como la digitalización integral de la producción. Esto comienza en la fase de planificación con un gemelo digital y se extiende a la trazabilidad y el análisis de calidad en la producción en curso

Fuente: Información por correo electrónico, durr.com

0 Comentarios